Buenas! En el dia de hoy haré una breve descripción del sistema Flexografico, con el cual descubrirán que se puede cubrir practicamente cualquier necesidad!

Espero sea de su interés, empezamos....

Introducción

Se

llama Flexografía debido a que el material que se utiliza como forma impresora, es una

plancha de goma o caucho en el cual está plasmado el diseño y el cual

pasa a través de rodillos para ser impresa por capas de color.

FLEXOGRAFIA

La

flexografía es un sistema de impresión directa, es decir que el sustrato tiene contacto directo con la forma impresora, que se realiza a través

de planchas y de forma flexible y en su mecanismo se usan máquinas

rotativas, con tintas líquidas que son a base de agua, solvente y rayos

ultravioleta.

Este

tipo de Impresión se adapta perfectamente a una gran variabilidad de

productos. Entre los soportes que utiliza este sistema encontramos una

separación:

Los

Soportes Absorbentes: Que están compuestos por los celulósicos rígidos

(Cartón Ondulado) o los celulósicos no rígidos (papel, cartón

plegalizado).

Los Soportes no Absorbentes: que son los compuestos por plásticos (polietilenos, polipropileno, poliésteres).

AMBITOS DE APLICACIÓN

-Bolsas y sacos de papel y materias plásticas.

-Etiquetas autoadhesivas

-Caja de cartulina

-Caja de cartón ondulado (corrugado)

-Papel de envoltorio

-Papel decorativo

-Materiales complejos para envases alimentarios

-Plásticos para envasado automático.

-Plásticos para envasado automático.

Materiales que se utilizan en la impresión de Flexografía:

Polipropileno

Polipropileno perlado

Polietileno

Poliéster

Celofán

BOPP (Biorentado Polipropileno)

Papel

Polipropileno

Polipropileno perlado

Polietileno

Poliéster

Celofán

BOPP (Biorentado Polipropileno)

Papel

Principio:

La plancha Flexográfica, una vez entintada, transfiere directamente la tinta al soporte, estas planchas contienen los textos de la imagen en negativo (al revés), para que estos cuando sean impresos se lean correctamente. Las planchas tienen un área en alto relieve que imprimen directamente sobe la base con una ligera presión. A diferencia de las planchas pesadas metálicas empleadas por la imprenta de sistema Offset, las planchas flexográficas son adaptables y desplazables.

Tipos de máquinas: Configuraciónes

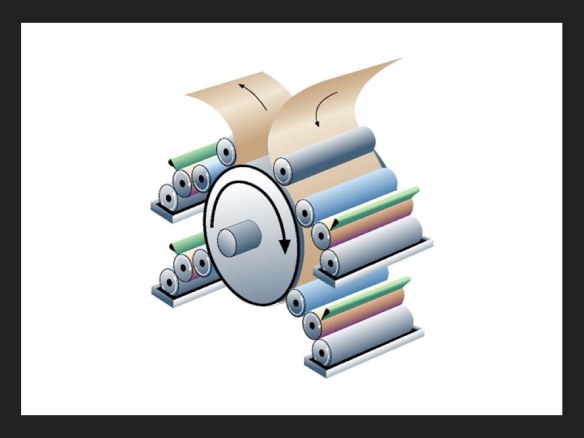

Tambor central:

En la máquina de tambor central, hay un único cilindro impresor de gran diámetro montado sobre una estructura que tiene forma de H. Los cilindros portaclichés inciden sobre un único cilindro impresor.

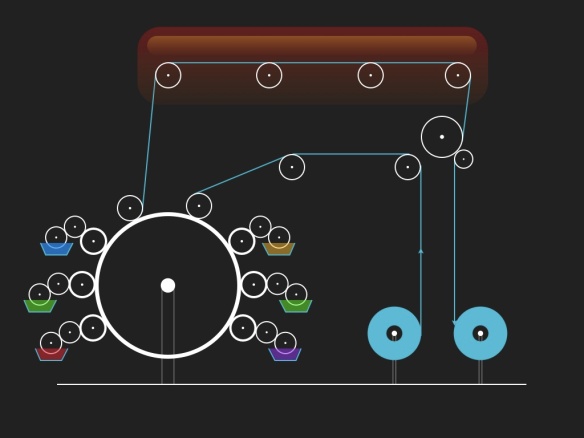

Torre o stack:

La máquina en torre tiene los cuerpos impresores situados uno encima de otro sobre una estructura de viga vertical. Cada cuerpo impresor es independiente.

La bobina del soporte a imprimir pasa sucesivamente por cada uno de ellos.

En Linea:

Partes de la máquina:

- Debobinador, donde se sitúa la bobina para desembobinarla a medida que se trabaja con ella.

- Alineadores de banda,

colocados en diferentes partes de la máquina ayudan a que la impresión

sea centrada y la banda de material no se mueva (utilizan palpadores)

- Rodillo pisón, ayuda a adherir bien el material al tambor central y que no se mueva

- Los grupos impresores formados por los tinteros y el rodillo anilox, encargados de proporcionar la tinta

- Secadores entre tinteros (parrillas de secado), fundamentales para poder recibir un color sobre otro sin problemas de trapping

- Túnel de secado, gracias a él se terminan de eliminar los restos de solventes

- Calandra de refrigeración, ayuda a bajar la temperatura del material para luego que éste no se deforme o pegue, es decir, estabiliza el material.

- Rebobinador,

embobina el material ya impreso y de la forma que nosotros dispongamos

Cuerpo impresor:

Se compone de un cilindro de goma, llamado cilindro tomador, el cual se encuentra embebido en la tinta de la batea y su función es transferir constantemente tinta al rodillo anilox.

El rodillo anilox

El anilox está formado por pequeñas celdas de diferente capacidad volumétrica y profundidad que ayudan a regular la cantidad de tinta que se utilizará para imprimir junto con la rasqueta.

Para

realizar un trabajo flexográfico se escoge entre un tipo u otro de

anilox basándose en su lineatura, en el ángulo que forman las celdas, en

la capacidad volumétrica de éstas según su profundidad y geometría, y

en consecuencia en el volumen de tinta que aporta a la superficie

impresa.

En definitiva, el rodillo anilox tiene que tener un lineaje y un volumen específico para cada trabajo que realicemos, normalmente la lineatura es 5 veces superior a la del cliché convencional y 7 veces superior para la del cliché digital (tramas mínimas). Se realiza así para que los puntos más pequeños del cliché no se introduzcan en las celdas del anilox.

La relación entre la abertura de la celda del anilox y su profundidad debe ser la adecuada para que no se quede tinta y cueste de vaciar u otros problemas derivantes.

Los rodillos con alta lineatura tienen poca capacidad aunque 2 anilox del mismo lineaje pueden tener capacidades volumétricas diferentes debido a su profundidad.

El rodillo anilox junto con el sistema de cámara cerrada con las rasquetas Dr. Blade, proporcionan un muy buen control de la tinta.

Tipos de rodillos anilox:

-cromados

-cerámicos

En definitiva, el rodillo anilox tiene que tener un lineaje y un volumen específico para cada trabajo que realicemos, normalmente la lineatura es 5 veces superior a la del cliché convencional y 7 veces superior para la del cliché digital (tramas mínimas). Se realiza así para que los puntos más pequeños del cliché no se introduzcan en las celdas del anilox.

La relación entre la abertura de la celda del anilox y su profundidad debe ser la adecuada para que no se quede tinta y cueste de vaciar u otros problemas derivantes.

Los rodillos con alta lineatura tienen poca capacidad aunque 2 anilox del mismo lineaje pueden tener capacidades volumétricas diferentes debido a su profundidad.

El rodillo anilox junto con el sistema de cámara cerrada con las rasquetas Dr. Blade, proporcionan un muy buen control de la tinta.

Tipos de rodillos anilox:

-cromados

-cerámicos

El rodillo anilox hace contacto contra el cilindro porta mantilla, el cual tiene montada la plancha fotopolimerica y transfiere la cantidad de tinta deseada al mismo, el cual transferirá por estampado al sustrato.

Montaje de la forma Impresora

La

fijación para la forma impresora sobre el cilindro portaclichés se

utiliza un adhesivo doble cara (cinta bifaz), además de esto hay diversas maneras para

poder fijar las planchas impresoras sobre los cilindros.

Fotopolimeros:

Negativos fotográficos de alto contraste para la elaboración de planchas se preparan mecánicamente o mediante el uso de un laser computarizado.

Se coloca el negativo (pelicula) sobre una plancha de fotopolímero y se expone a rayos UV. La película negativa funciona como una máscara, permitiendo que los rayos UV penetren sólo en las áreas de imágen. En las partes expuestas a la luz UV, el fotopolímero se

polimeriza, es decir, se endurece o se vuelve insoluble, mientras que el fotopolímero protegido de la luz UV, permanece sin curar.

Después de la exposición, se lava la plancha con cepillos y un solvente para retirar el material no expuesto.

El material curado (polimerizado), queda como una imagen en alto relieve la cual forma la superficie de impresión de la plancha.

ESPESOR DE LA PLANCHA

Para lograr una impresión uniforme, es esencial que el espesor de toda la plancha sea uniforme. Se debe revisar el calibre del material tanto ántes como después de la elaboración de la plancha. El espesor de la plancha, generalmente se expresa en unidades de 0,0005 de pulgada (0,0127mm) con un micrómetro de aguja montado sobre una mesa plana y fija. Se deben medir varios puntos en cada plancha para determinar el espesor promedio y la uniformidad del mismo. Las medidas hechas con el micrómetro se deben efectuar en áreas sólidas de la imágen de suficiente tamaño para acomodar el pie del micrómetro. Las medidas serán inexactas si se toman en áreas de tramas o sobre líneas o letras finas.

ELABORACION DE PLANCHAS

1) Exposición de dorso

Se coloca la plancha sobre la cama de la unidad de exposición con el respaldo de poliester transparente hacia las lámparas. Su exposición a la luz UV crea una capa de fotopolímero endurecido que se convierte en el piso de la plancha. Cuanto más larga sea la exposición, más espeso será en piso de la plancha y menos profundo será en relieve. A mayor tiempo, mayor piso y menor relieve.

2) Exposición frontal

Se coloca la plancha sobre la cama de la unidad de exposición con la ubierta protectora hacia las lámparas. Se retira la cubierta protectora. Se coloca el/los negativo(s) sobre el fotopolímero y se aplica un cobertor para permitir contacto estrecho entre la plancha y el negativo en estado de vacío. Al ser activada la fuente de rayos UV, la luz pasa a través de las áreas transparentes del negativo y polimeriza o endurece el fotopolímero.

3) Lavado

Se coloca la plancha expuesta en la unidad lavadora. La solución lavadora y los cepillos empiezan a remover el polímero sin curar de la cara de la plancha. La remoción de polímero se hace paulatinamente, profundizando en la plancha hasta llegar al piso.

4) Enjuague

Después del lavado, se enjuaga la plancha con solución lavadora nueva para eliminar cualquier residuo de fotopolímero o solvente contaminado.

5) Pre-secado e inspección

Después de un corto período de secado (de 10 a 20 minutos), se deben inspeccionar las planchas para detectar defectos de superficie (piel de naranja), residuos de solvente, u otros defectos. Puede ser necesario limpiar la plancha con solvente limpio.

6) Secado

El proceso de secado evapora la solución lavadora absorvida durante el lavado. Es importante que se seque lo suficiente para asegurar la reproducción correcta de la imágen y para mantener el espesor correcto de la plancha.

7) Acabado

El tratamiento con luz germicida es una técnica excelente y permanente para eliminar la "pegajosidad" de la plancha.

8) Post-exposición

Durante el acabado o después, las planchas reciben una exposición adicional a los rayos UV para completar el proceso de polimerización y lograr las propiedades físicas óptimas.

** Los tiempos de secado de todas las planchas de un conjunto deben ser idéntico. Además de recibir de 1 a 2 horas de secado al horno, las planchas deben reposar al aire y secarse a temperatura ambiental por un mínimo de 8 horas.

Polimeros digitales:

Se graban sin pelicula, a traves de un equipo que "quema" el polimero con un cabezal laser

Calculo para la distorsión del polimero

La diferencia del rodillo mas el espesor de la plancha o forma impresora, una vez colocada sobre el rodillo, hace que se realice una pequeña distorsión en el original para que al realizar la impresión el tamaño final del producto grafico sea el adecuado.

Flexografía: Grueso de la plancha y Factor C (distorsión unidimensional)

Grueso de la plancha en mm.__Factor C (en mm.)0,75 _______________________3,99

1,70_______________________9.89

2,03______________________11,97

2,29______________________13,56

2,54______________________15,16

2,72______________________16,28

2,84______________________17,08

3,18______________________19,15

3,94______________________23,94

4,75______________________29,05

6,35______________________39,10

Tipos de filos de rasqueta

2 - Autoafilable: principalmente utilizada para corrugado, proporciona una calidad baja.

3 - Lamella: principalmente utilizada para etiquetas, proporciona una calidad alta, especial para cuatricomías.

La colocación de la rasqueta debe tener entre un 30º y 35º para realizar un buen recorte.

Tratamiento Corona

El objetivo del tratamiento corona es aumentar la tensión superficial de los materiales a tratar con la finalidad de conseguir una mayor capacidad de adhesión sobre los mismos. (que el material acepte la tinta)

El

tratamiento corona es un bombardeo electroestatico al material. Se obtiene aplicando sobre el material una descarga

de alta tensión y alta frecuencia. La descarga que recibe la superficie

del material que se está tratando hace que cambie su composición

molecular inicial posibilitando la adhesión de las tintas, barnices,

lacas y pegamentos.

- La reducción de las temperaturas

- Un menor consumo eléctrico

- La posibilidad de trabajar a grandes velocidades de línea

- La utilización de materiales especiales que garanticen la longevidad del equipo.

- Un menor consumo eléctrico

- La posibilidad de trabajar a grandes velocidades de línea

- La utilización de materiales especiales que garanticen la longevidad del equipo.

Cuestiones a tener en cuenta sobre el tratamiento corona:

- La alta presencia de cargas aditivas, dificultan el tratamiento.

- El paso del tiempo afecta también el tratamiento. (tiene vencimiento)

- El paso del tiempo afecta también el tratamiento. (tiene vencimiento)

- Las impresiones con tintas y pegamentos con base al agua requieren un tratamiento mayor.

- El aumento de las velocidades reduce el tratamiento corona, es importante aplicar un tratamiento mayor cuando se conoce que esa impresión pasará por muchos cuerpos y a una gran velocidad.

- El aumento de las velocidades reduce el tratamiento corona, es importante aplicar un tratamiento mayor cuando se conoce que esa impresión pasará por muchos cuerpos y a una gran velocidad.

Niveles de tratamiento recomendado

Flexografía:

tintas de base solvente_________38-40 dinas/cm

tintas de base agua______________44 dinas/cm

Huecograbado:

tintas de base solvente_________38-40 dinas/cm

tintas de base agua______________44 dinas/cm

Laminación (adhesivo o coteado por extrusión):

adhesivo de base solvente_______42-44 dinas/cm

adhesivo de base agua__________44-46 dinas/cm

cotear por extrusión_______________44 dinas/cm

Tensión superficial.

La tensión superficial es la fuerza molecular que tiene el líquido entre sí respecto la superficie.

La tensión superficial en la impresión de las materias plásticas, debe referirse a:

- Los líquidos o semilíquidos tales como disolventes y tintas.

- Los sólidos tales como las materias plásticas.

- Los sólidos tales como las materias plásticas.

El objetivo del tratamiento, es bajar la tensión superficial para de esta forma "aplastar" la gota, y utilizar una menor carga de tinta, adhesivo, agua, etc..

La

forma en la que demuestran la tensión superficial los líquidos y

semilíquidos es cuando se depositan en una superficie con una tensión

superficial menor, obtiene como resultado formar gotas.

En

los sólidos se define la tensión superficial como la fuerza que tiene

esta materia para retener una película de tinta impresa sobre su

superficie.

La tensión superficial se mide en dinas/cm.

y se considera que buenas cantidades obtengan tinta sobre la superficie

a imprimir, esto se da cuando la superficie a imprimir tiene 10 dinas

más por encima del líquido o semilíquido con el cual se imprimirá.

Las

tintas flexográficas que son base solvente son las que tienden a tener

en su composición alrededor de 28 dinas/cm. por ello la materia plástica

que se imprimirá con esta tinta debe tener 10 dinas más para que la

tinta tenga un buen agarre y cubra perfectamente la superficie sin

llegar a formar gotas.

Tintas:

Las tintas flexográficas son líquidas y están constituidas por varios elementos de diferente naturaleza.Los principales tipos de tintas flexográficas son:

-las tintas base solvente

-las tintas base agua

-las tintas UV

Una característica importante de las tintas flexográficas es que son transparentes y para darles opacidad se les debe añadir blanco.

Al igual que otras tintas se componen de resinas, materias colorantes (pigmentos/colorantes), disolventes y aditivos.

LOS COMPONENTES:

•Las resinas pueden ser naturales o sintéticas; las más utilizadas para tintas base solvente son las poliamidas (disolvente: alcoholes), la nitrocelulosa (disolventes: ésteres y alcoholes) y el poliuretano (disolventes: ésteres y alcoholes); para las tintas base agua se utilizan las acrílicas hidrosolubles (disolvente: agua).•Los pigmentos y colorantes proporcionan el color. Su diferencia estriba en que los colorantes se disuelven y los pigmentos se dispersan.

•Los disolventes tienen las siguientes funciones: disuelven perfectamente las resinas, tienen la capacidad de evaporarse y mantienen la viscosidad de las tintas. Podemos distinguir tres tipos de disolventes: el llamado disolvente verdadero, los diluyentes o acelerantes y los retardantes (etoxipropanol y metoxipropanol).

Para manejar una tinta en base solvente se requiere de una mezcla de un 80% de alcohol (disolvente) y un 20% de acetato (diluyente).

Los principales disolventes conocidos son: alcoholes, ésteres, hidrocarburos, éteres, glicoles, cetonas.

•Los aditivos confieren determinadas propiedades a las tintas tales como resitencia al roce o un mayor brillo, etc. Los principales aditivos son: ceras, antioxidantes, plastificantes, antiespumantes, tensioactivos, promotores de adherencia, otros.

•El barniz es el resultado de la disolución de las resinas con los disolventes y actúa como vehículo del pigmento.

Propiedades:

Las principales propiedades de las tintas vienen dadas por cualidades como:- la viscosidad (22", ford 4, 20ºC)

- color

- intensidad

- tonalidad

- brillo

- poder cubriente

- limpieza de tono

- reología: viscosidad, resistencia, tack

- secado

* si los datos de medición de la viscosidad de una tinta no contemplan la temperatura, se estipula que ésta es de 21º C.

* recordar que hay dos tipos de viscosidad: la viscosidad estática y la viscosidad dinámica, las mediciones de viscosidad se realizan con una viscosidad dinámica, es decir, moviendo la tinta para que se homogeneice.

mas info...

Esto fue todo, por ahora..

cualquier duda espero sus consultas!

saludos!

Felicidades por brillante tecnología: Me gustaría me proporcionen E-mail para comunicarme y solicitarles que me coticen IMPRESIÓN PELÍCULA LAMINADA BOPP a dos tintas-película blanca.

ResponderBorrarBuenas tardes Gabriel!

ResponderBorrarPodes contactarnos a traves de aprado@agm-sa.com

Aguardo tu correo.

Saludos!

muy buena la info, me sirve mucho para el informe tecnico que estoy realizando. me hubiera gustado que expliquen mas sobre todos los tipos de maquinas impresoras flexograficas que existen, como por ejemplo las que son para cajas o laminas de cartón plegable o corrugado.

ResponderBorrargracias de todos modos.

saludos.

Cuál es el grueso máximo de impresión en polietileno?

ResponderBorrar